Nowoczesne technologie chłodnicze – klucz do efektywności przemysłowej

Współczesny przemysł wymaga nie tylko wydajnych rozwiązań produkcyjnych, ale również zaawansowanych systemów wspomagających, wśród których kluczowe miejsce zajmują nowoczesne technologie chłodnicze. Innowacyjne systemy chłodzenia są obecnie jednym z najważniejszych czynników wpływających na efektywność energetyczną, bezpieczeństwo procesów technologicznych oraz trwałość urządzeń i produktów. Dzięki zastosowaniu inteligentnych rozwiązań, takich jak chłodzenie adiabatyczne, systemy oparte na technologii free cooling czy wysokowydajne agregaty chłodnicze, zakłady przemysłowe znacząco obniżają koszty eksploatacji i minimalizują wpływ na środowisko.

Nowoczesne systemy chłodzenia w przemyśle, korzystające m.in. z czynnika chłodniczego o niskim współczynniku GWP (Global Warming Potential), stają się odpowiedzią na surowe normy unijne dotyczące emisji gazów cieplarnianych. Rosnące znaczenie zyskują także systemy chłodzenia hybrydowego, które pozwalają na elastyczne sterowanie pracą urządzeń w zależności od warunków zewnętrznych i zapotrzebowania na chłód. Co więcej, wdrażanie automatyki chłodniczej i monitoringu online umożliwia bieżącą kontrolę parametrów pracy instalacji i szybkie reagowanie na wszelkie nieprawidłowości.

Inwestycja w efektywne technologie chłodzenia przemysłowego to nie tylko krok ku optymalizacji procesów produkcyjnych, ale także element strategii zrównoważonego rozwoju. Odpowiedni dobór systemu chłodniczego oraz jego integracja z innymi układami energetycznymi przedsiębiorstwa pozwala osiągać znaczne oszczędności i poprawiać konkurencyjność na rynku. W dobie transformacji energetycznej nowoczesne chłodnictwo przemysłowe staje się jednym z kluczowych obszarów inwestycyjnych i innowacyjnych.

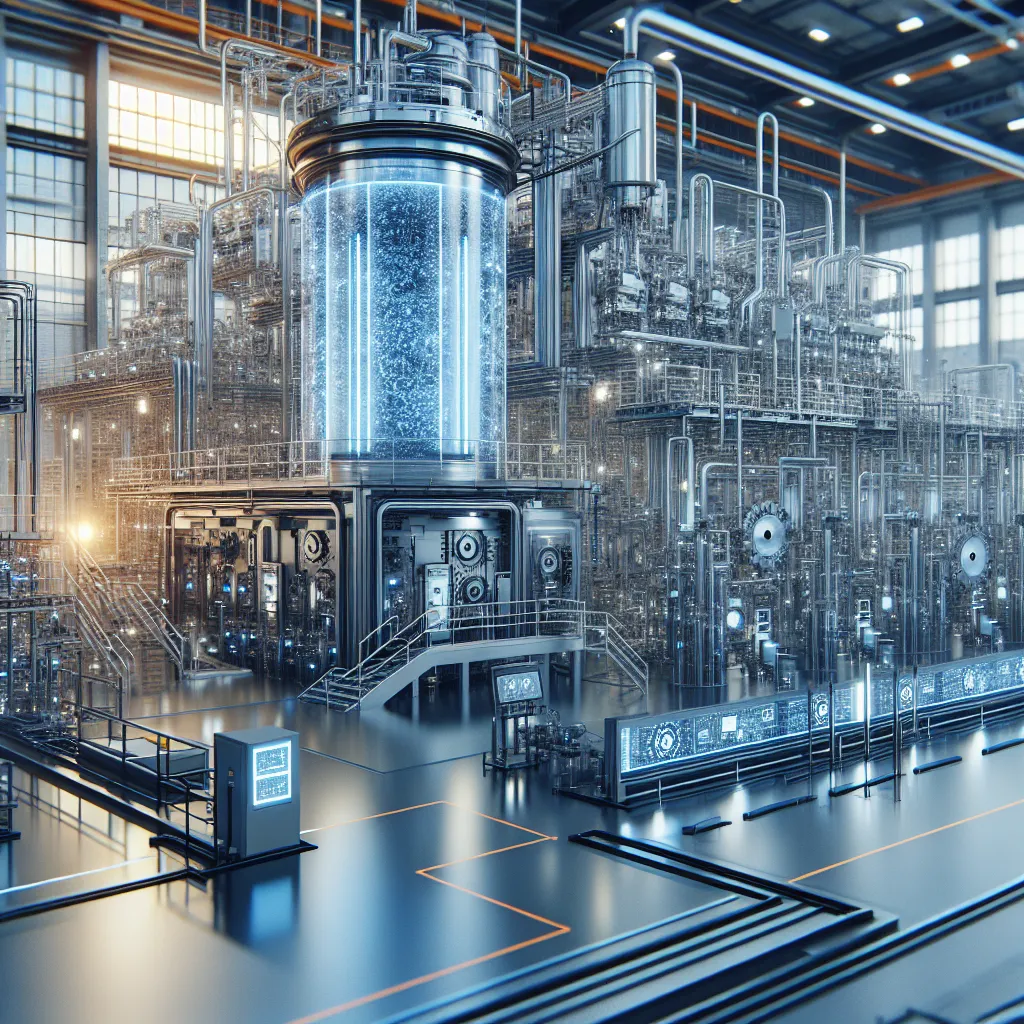

Zastosowanie chłodzenia adiabatycznego w halach produkcyjnych

Chłodzenie adiabatyczne w halach produkcyjnych zyskuje na popularności jako nowoczesna, energooszczędna i ekologiczna metoda kontroli temperatury w dużych obiektach przemysłowych. Dzięki wykorzystaniu naturalnego zjawiska odparowywania wody, systemy chłodzenia adiabatycznego skutecznie obniżają temperaturę powietrza, jednocześnie zużywając znacznie mniej energii elektrycznej niż tradycyjne systemy klimatyzacyjne. W halach produkcyjnych, gdzie występują wysokie zyski ciepła od maszyn i urządzeń, chłodzenie adiabatyczne stanowi atrakcyjne rozwiązanie zapewniające komfort termiczny pracowników oraz odpowiednie warunki technologiczne dla produkcji.

Systemy chłodzenia adiabatycznego w halach produkcyjnych działają na zasadzie wymuszonego przepływu powietrza przez specjalne panele nasiąknięte wodą. W wyniku odparowania części wody, powietrze zostaje schłodzone i następnie rozprowadzane po przestrzeni roboczej. Dzięki otwartej konstrukcji system ten pozwala na stały dopływ świeżego powietrza, co dodatkowo poprawia jakość powietrza wewnętrznego i ogranicza poziom zanieczyszczeń.

Wśród głównych zalet chłodzenia adiabatycznego w halach produkcyjnych wymienia się niskie koszty eksploatacyjne, prostotę instalacji oraz możliwość integracji z istniejącymi systemami wentylacyjnymi. Ponadto technologia ta jest przyjazna dla środowiska – nie wykorzystuje czynników chłodniczych, a zużycie wody jest zoptymalizowane dzięki nowoczesnym sterownikom i systemom odzysku. Z tego względu chłodzenie adiabatyczne znajduje zastosowanie w zakładach przemysłowych z branży spożywczej, tekstylnej, metalurgicznej oraz elektronicznej, gdzie stabilna temperatura i wysoka jakość powietrza są kluczowe dla efektywności produkcji.

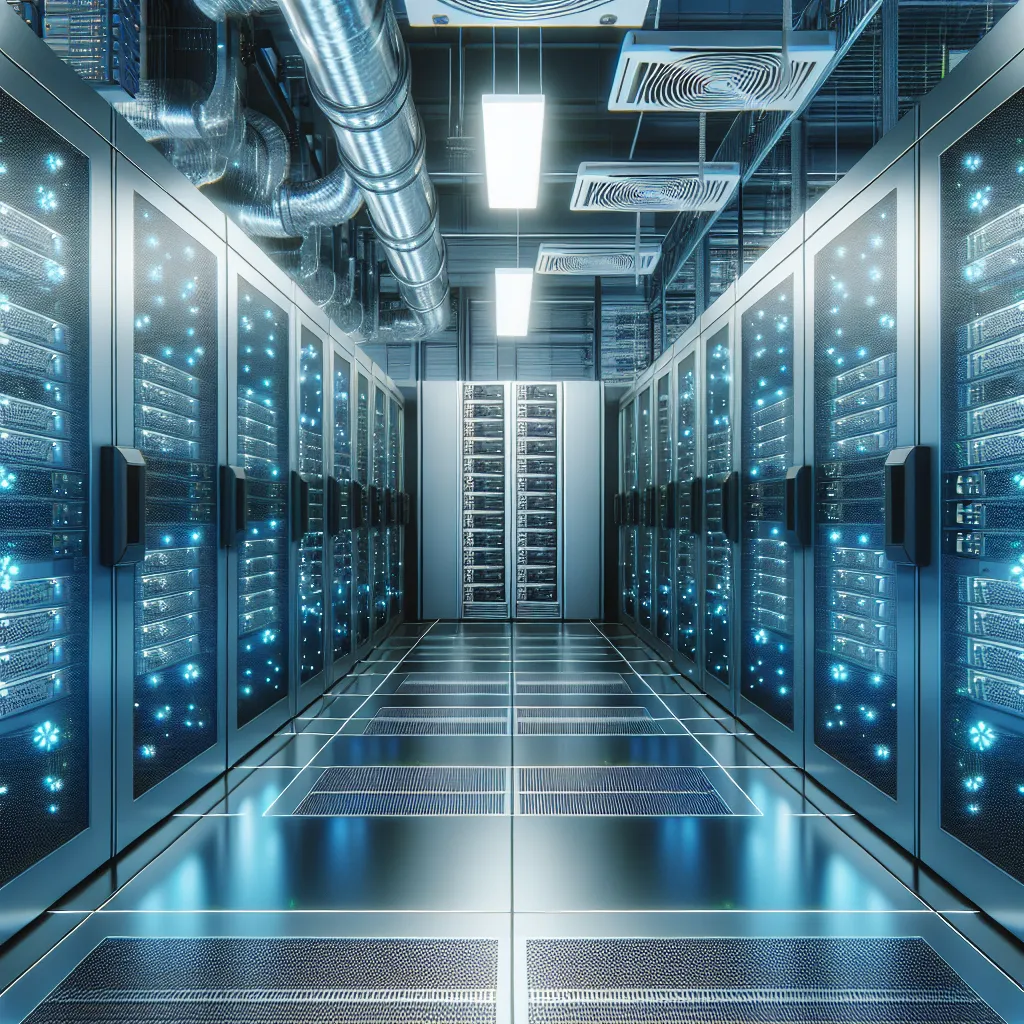

Systemy chłodzenia cieczą kontra powietrzne – porównanie rozwiązań

Współczesny przemysł, zmagający się z rosnącymi wymaganiami dotyczącymi wydajności i efektywności energetycznej, coraz częściej sięga po zaawansowane systemy chłodzenia. Dwa najpowszechniejsze rozwiązania to systemy chłodzenia cieczą oraz systemy chłodzenia powietrzem. Każde z nich ma swoje zalety i ograniczenia, które należy uwzględnić przy projektowaniu instalacji chłodniczej w różnych gałęziach przemysłu, takich jak produkcja elektroniki, przetwórstwo chemiczne czy centra danych.

Systemy chłodzenia cieczą charakteryzują się wysoką wydajnością odprowadzania ciepła dzięki lepszym właściwościom termicznym cieczy w porównaniu do powietrza. Chłodzenie cieczą zapewnia stabilniejsze warunki termiczne, zwłaszcza w środowiskach o dużym zagęszczeniu komponentów generujących ciepło. To rozwiązanie bywa jednak droższe w instalacji i eksploatacji, wymaga też regularnej konserwacji oraz precyzyjnego monitorowania szczelności układów. W przypadku zastosowań przemysłowych, gdzie utrzymanie optymalnej temperatury ma kluczowe znaczenie dla bezpieczeństwa i niezawodności procesu, chłodzenie cieczą często okazuje się niezbędne.

Z kolei systemy chłodzenia powietrznego wyróżniają się prostszą konstrukcją, niższym kosztem inwestycyjnym i mniejszymi wymaganiami serwisowymi. Są chętnie wykorzystywane w zakładach, gdzie możliwe jest naturalne lub wymuszone wentylowanie przestrzeni. Jednakże powietrzne systemy chłodzenia mają ograniczoną skuteczność w przypadku dużych obciążeń cieplnych lub pracy w środowisku o podwyższonej temperaturze, co może obniżać ogólną efektywność procesu. W przypadku niektórych aplikacji przemysłowych mogą okazać się niewystarczające do zapewnienia ciągłego chłodzenia na wymaganym poziomie.

Porównując oba rozwiązania – chłodzenie cieczą kontra powietrzne – kluczowym aspektem decyzji powinny być specyfika procesów technologicznych, wymagana precyzja kontroli temperatury oraz koszty wdrożenia i utrzymania systemu. Z punktu widzenia nowoczesnych technologii chłodniczych w przemyśle, coraz częściej spotyka się też rozwiązania hybrydowe, łączące zalety obu metod. Takie podejście pozwala zoptymalizować zużycie energii, zwiększyć niezawodność systemu i zmniejszyć wpływ na środowisko.

Znaczenie ekologicznych czynników chłodniczych w przemyśle

W dobie rosnącej świadomości ekologicznej i zaostrzających się regulacji środowiskowych, znaczenie ekologicznych czynników chłodniczych w przemyśle zyskuje na szczególnej wadze. Nowoczesne systemy chłodzenia w przemyśle coraz częściej wykorzystują czynniki chłodnicze przyjazne dla środowiska, które charakteryzują się niskim potencjałem tworzenia efektu cieplarnianego (GWP – Global Warming Potential) oraz zerowym potencjałem niszczenia warstwy ozonowej (ODP – Ozone Depletion Potential). Wprowadzenie takich rozwiązań nie tylko zmniejsza wpływ instalacji chłodniczych na klimat, ale również wpisuje się w politykę zrównoważonego rozwoju przedsiębiorstw.

Ekologiczne czynniki chłodnicze, takie jak dwutlenek węgla (CO₂, R744), amoniak (NH₃, R717), propan (R290) oraz czynniki należące do klasy HFO (hydrofluoroolefiny), stają się coraz popularniejsze jako alternatywa dla tradycyjnych, wysokoemisyjnych czynników typu HFC (hydrofluorowęglowodory). Dla przemysłu oznacza to konieczność dostosowania technologii chłodniczych do nowych standardów, co może wymagać inwestycji, ale jednocześnie przynosi korzyści długoterminowe – niższe koszty eksploatacji, poprawa efektywności energetycznej oraz zgodność z Dyrektywą F-Gazową Unii Europejskiej i porozumieniem paryskim.

Przemysł spożywczy, farmaceutyczny czy chemiczny to sektory, w których systemy chłodzenia odgrywają kluczową rolę. Zastosowanie ekologicznych czynników chłodniczych w tych branżach pozwala nie tylko na zachowanie wysokich standardów bezpieczeństwa i jakości produkcji, ale również umożliwia firmom budowanie przewagi konkurencyjnej dzięki pozytywnemu wizerunkowi proekologicznemu. Dzięki postępowi technologicznemu nowoczesne instalacje chłodnicze wykorzystujące niskowęglowe czynniki są nie tylko bardziej przyjazne środowisku, ale także cechują się większą niezawodnością i możliwością integracji z innowacyjnymi rozwiązaniami, takimi jak systemy odzysku ciepła czy automatyczne zarządzanie energią.