Nowoczesne technologie montażowe w przemyśle 4.0

W dobie Przemysłu 4.0 nowoczesne technologie montażowe odgrywają kluczową rolę w transformacji procesów produkcyjnych. Automatyzacja, robotyzacja linii montażowych oraz integracja systemów informatycznych stały się fundamentami nowoczesnych technik montażu, znacząco podnosząc efektywność, elastyczność i jakość wytwarzania. Nowoczesne technologie montażowe w Przemyśle 4.0 wykorzystują m.in. sztuczną inteligencję, Internet Rzeczy (IoT), analizę danych w czasie rzeczywistym oraz cyfrowe bliźniaki (digital twin), które umożliwiają symulację i optymalizację procesów bez konieczności fizycznych zmian na linii produkcyjnej.

Jednym z najbardziej dynamicznie rozwijających się obszarów są inteligentne stanowiska montażowe, które dzięki wykorzystaniu sensorów i systemów wizyjnych są w stanie samodzielnie dostosowywać parametry pracy do aktualnych warunków i wykrywać ewentualne nieprawidłowości. Takie rozwiązania, wspierane przez technologie chmurowe i zintegrowane systemy ERP/MES, pozwalają na pełną kontrolę i nadzór nad procesem montażu w czasie rzeczywistym, co jest zgodne z ideą Przemysłu 4.0.

Zwiększenie roli elastycznych robotów współpracujących (cobotów) to kolejna znacząca zmiana w nowoczesnych technologiach montażowych. Coboty są w stanie współdziałać z ludźmi w sposób bezpieczny i adaptacyjny, co przekłada się na większą skalowalność i personalizację produkcji. Montaż staje się przez to bardziej zorientowany na indywidualne potrzeby klienta oraz łatwiejszy do wdrażania w modelu produkcji masowej o dużym zróżnicowaniu (mass customization).

Rozwiązania montażowe oparte na technologiach Przemysłu 4.0 prowadzą również do powstania cyfrowego łańcucha dostaw, w którym informacje przepływają płynnie pomiędzy wszystkimi elementami procesu – od planowania produkcji po kontrolę jakości. Dzięki temu produkcja staje się bardziej przewidywalna i odporna na zakłócenia. Nowoczesne techniki montażu stają się więc nie tylko sposobem na zwiększenie wydajności, ale również na budowę zaawansowanego, inteligentnego ekosystemu produkcyjnego.

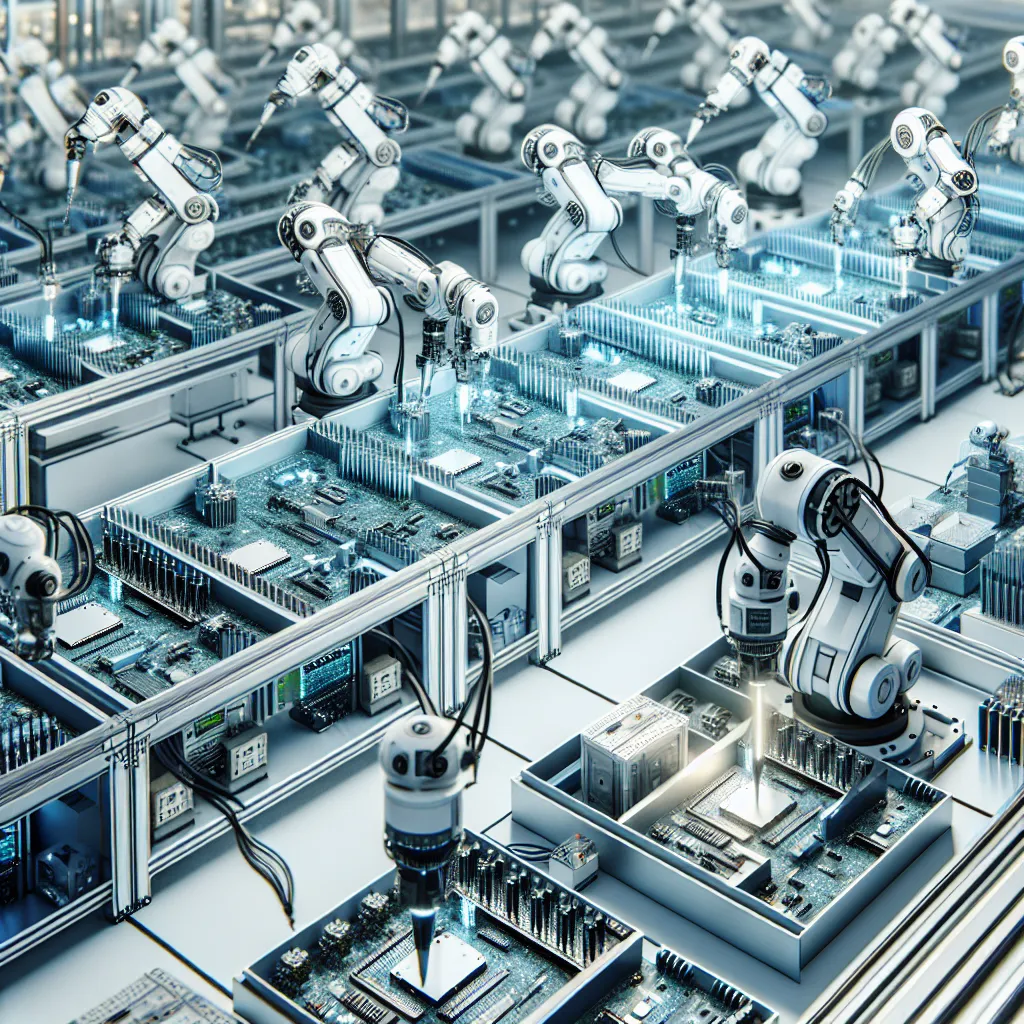

Automatyzacja i robotyka w procesach montażowych

W erze cyfrowej automatyzacja i robotyka w procesach montażowych odgrywają kluczową rolę w zwiększaniu efektywności i precyzji produkcji przemysłowej. Nowoczesne techniki montażu wykorzystujące zaawansowane systemy robotyczne pozwalają na znaczne skrócenie czasu cyklu produkcyjnego, redukcję kosztów pracy oraz minimalizację błędów ludzkich. Roboty przemysłowe, wyposażone w czujniki, systemy wizyjne i zaawansowane oprogramowanie sterujące, są w stanie wykonywać skomplikowane operacje montażowe z dokładnością, która byłaby niemożliwa do osiągnięcia przy tradycyjnym montażu ręcznym.

Integracja technologii Przemysłu 4.0, takich jak Internet Rzeczy (IoT), analiza danych w czasie rzeczywistym oraz sztuczna inteligencja (AI), umożliwia dynamiczne dostosowywanie procesów montażowych do zmiennych warunków produkcyjnych. Dzięki temu możliwe jest zastosowanie tzw. elastycznej automatyzacji, gdzie roboty montażowe mogą być szybko przeprogramowywane do realizacji różnych zadań w zależności od potrzeb linii produkcyjnej. Tego typu zaawansowane techniki montażu nie tylko zwiększają wydajność zakładów produkcyjnych, ale również poprawiają jakość finalnych produktów.

Automatyzacja i robotyka w montażu znajdują zastosowanie w wielu branżach – od motoryzacji, przez elektronikę, aż po produkcję sprzętu medycznego. Wdrażanie zrobotyzowanych stanowisk montażowych pozwala firmom nie tylko na udoskonalenie procesów, ale również na osiągnięcie większej konkurencyjności w skali globalnej. Współczesne systemy montaży automatycznych są coraz bardziej dostępne, skalowalne i kompatybilne z różnorodnymi komponentami produkcyjnymi, co czyni je nieodzownym elementem nowoczesnych zakładów produkcyjnych.

Cyfrowe narzędzia wspierające precyzję i efektywność

Współczesny przemysł montażowy przechodzi dynamiczną transformację, w której kluczową rolę odgrywają cyfrowe narzędzia wspierające precyzję i efektywność. Dzięki rozwojowi technologii cyfrowych, takich jak rozszerzona rzeczywistość (AR), cyfrowe systemy pomiarowe, inteligentne czujniki i oprogramowanie CAD/CAM, procesy montażowe stają się coraz bardziej zautomatyzowane, dokładne i zoptymalizowane pod względem kosztów oraz czasu realizacji. Wdrożenie tych rozwiązań umożliwia zwiększenie jakości montowanych komponentów, redukcję błędów ludzkich oraz większą elastyczność produkcji.

Przykładem mogą być inteligentne platformy montażowe, które za pomocą czujników i systemów wizyjnych monitorują każdy etap procesu, analizując dane w czasie rzeczywistym. Takie rozwiązania pozwalają na natychmiastową korektę błędów, co znacząco zwiększa efektywność operacyjną. Ponadto, wykorzystanie cyfrowych bliźniaków (digital twins) umożliwia symulację i optymalizację linii montażowych jeszcze przed ich fizycznym uruchomieniem. To nie tylko skraca czas wdrożeń, ale także minimalizuje ryzyko kosztownych pomyłek.

Również oprogramowanie wspomagające montaż, zintegrowane z technologią IoT, pozwala na bieżącą synchronizację danych pomiędzy różnymi działami produkcji, co usprawnia zarządzanie zasobami i harmonogramowanie zadań. W efekcie, nowoczesne techniki montażu w erze cyfrowej stawiają na inteligentne rozwiązania, które łączą automatyzację z możliwością adaptacji do zmieniających się wymagań produkcyjnych.

Podsumowując, cyfrowe narzędzia podnoszące precyzję i efektywność w montażu to nie tylko trend, ale konieczność w dzisiejszym środowisku przemysłowym, gdzie liczy się elastyczność, jakość i szybkość działania. Firmy, które inwestują w te technologie, zyskują przewagę konkurencyjną i są lepiej przygotowane na wyzwania Przemysłu 4.0.

Wpływ sztucznej inteligencji na przyszłość montażu

Współczesny przemysł montażowy przechodzi dynamiczne zmiany dzięki integracji zaawansowanych technologii, z których najważniejszą rolę odgrywa sztuczna inteligencja (SI). Wpływ sztucznej inteligencji na przyszłość montażu jest nie do przecenienia, szczególnie w kontekście automatyzacji procesów, optymalizacji produkcji oraz zwiększenia efektywności i precyzji prac montażowych. Dzięki wykorzystaniu algorytmów uczenia maszynowego, systemy montażowe potrafią analizować ogromne ilości danych w czasie rzeczywistym, przewidując potencjalne błędy i optymalizując kolejność operacji. To pozwala nie tylko skrócić czas realizacji zleceń, ale także minimalizować koszty i straty materiałowe.

W erze cyfrowej coraz częściej stosuje się inteligentne roboty montażowe, które dzięki systemom wizyjnym opartym na SI potrafią rozpoznawać komponenty i dostosować działania do zmieniających się warunków na linii produkcyjnej. Nowoczesne techniki montażu zyskują dzięki temu na elastyczności i adaptacyjności, umożliwiając produkcję w modelu „mass customization”, czyli masową personalizację produktów zgodnie z indywidualnymi wymaganiami klienta. Ponadto, sztuczna inteligencja wspiera zarządzanie jakością, monitorując parametry produkcji i wykrywając nieprawidłowości na wczesnym etapie.

Zastosowanie SI w montażu otwiera również nowe perspektywy w zakresie prognozowania konserwacji – tzw. predictive maintenance – gdzie inteligentne algorytmy analizują dane z czujników maszyn montażowych, przewidując awarie przed ich wystąpieniem. W efekcie, przyszłość montażu z udziałem sztucznej inteligencji to środowisko pracy zdominowane przez efektywność, bezpieczeństwo i ciągłość procesów. Przemysł 4.0, którego fundamentem jest digitalizacja i inteligentna automatyzacja, nie tylko redefiniuje sposób montażu, lecz także tworzy nowe ramy dla rozwoju kompetencji pracowników i innowacyjnych modeli zarządzania produkcją.