Nowe technologie w systemach chłodzenia przemysłowego

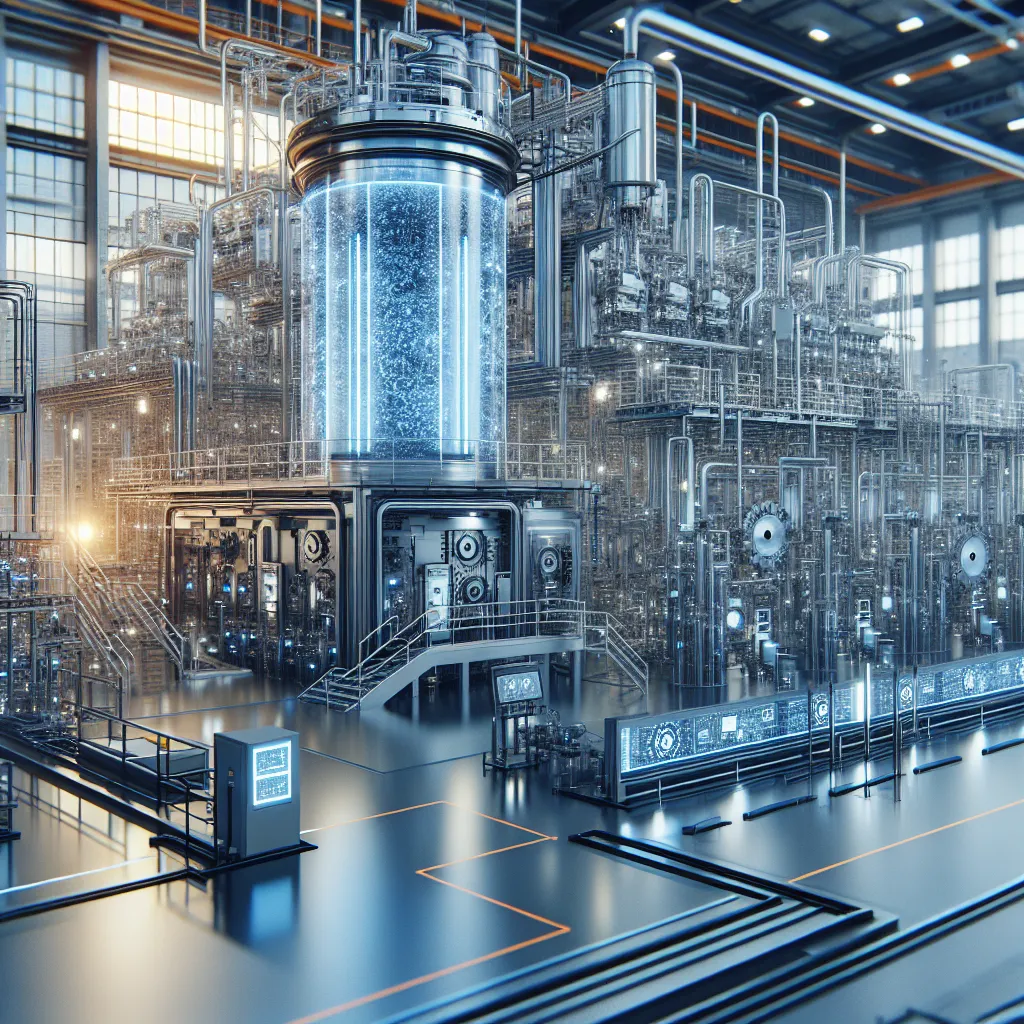

Współczesne wyzwania związane ze zrównoważonym rozwojem i rosnącymi wymaganiami energetycznymi sprawiają, że nowe technologie w systemach chłodzenia przemysłowego stają się kluczowym elementem strategii optymalizacji procesów produkcyjnych. Przemysł coraz częściej sięga po innowacyjne rozwiązania, które pozwalają na efektywne zarządzanie temperaturą przy jednoczesnym ograniczeniu zużycia energii i emisji gazów cieplarnianych. Jednym z najważniejszych trendów są inteligentne systemy chłodzenia wyposażone w zaawansowane czujniki i algorytmy uczenia maszynowego, które monitorują i dostosowują parametry pracy w czasie rzeczywistym, minimalizując straty energii i ryzyko przegrzania urządzeń.

Kolejną nowością w chłodnictwie przemysłowym są chłodziwa o niskim współczynniku GWP (Global Warming Potential), które zastępują tradycyjne, bardziej szkodliwe dla środowiska czynniki chłodnicze. Przykładem mogą być naturalne czynniki, takie jak CO₂, amoniak czy propan, które nie tylko są bardziej przyjazne ekologicznie, ale również zapewniają wysoką efektywność chłodzenia. Równolegle rozwijają się systemy free cooling i adiabatyczne chłodzenie, które wykorzystują naturalne warunki atmosferyczne do obniżenia temperatury bez konieczności stosowania energochłonnych agregatów chłodniczych.

Na szczególną uwagę zasługuje także integracja chłodzenia z systemami odzysku ciepła. Dzięki technologii kogeneracji możliwe jest nie tylko chłodzenie urządzeń przemysłowych, ale również ponowne wykorzystanie nadmiaru ciepła np. do ogrzewania pomieszczeń lub podgrzewania wody użytkowej. Rozwiązania te wpisują się w globalne trendy dążące do gospodarki obiegu zamkniętego i efektywnego zarządzania energią w przemyśle.

Zrównoważony rozwój a efektywność energetyczna w chłodnictwie

Współczesne systemy chłodzenia w przemyśle stają się coraz bardziej zaawansowane technologicznie i jednocześnie ukierunkowane na osiąganie celów związanych ze zrównoważonym rozwojem. Kluczowym wyzwaniem dla sektora chłodnictwa przemysłowego jest dziś nie tylko zapewnienie wysokiej wydajności operacyjnej, ale także minimalizacja wpływu na środowisko naturalne oraz zwiększenie efektywności energetycznej. Efektywność energetyczna w chłodnictwie stanowi bowiem jeden z najważniejszych czynników wpływających na redukcję emisji gazów cieplarnianych oraz koszty eksploatacyjne zakładów produkcyjnych.

Nowoczesne rozwiązania w dziedzinie chłodnictwa coraz częściej opierają się na technologiach przyjaznych środowisku, takich jak chłodziwa naturalne (np. CO₂, amoniak czy propan), które cechują się niższym potencjałem tworzenia efektu cieplarnianego (GWP). Wdrażanie inteligentnych systemów zarządzania energią, rekuperacja ciepła odpadowego oraz zastosowanie automatyki i czujników IoT w systemach chłodniczych pozwala na optymalizację zużycia energii oraz zmniejszenie strat cieplnych. Tego typu innowacje wspierają realizację strategii zrównoważonego rozwoju w przemyśle, zapewniając jednocześnie stabilność procesów produkcyjnych.

Coraz większą popularność zyskują także chłodnie adiabatyczne oraz układy hybrydowe, które integrują różne źródła chłodu, co pozwala na dostosowanie działania instalacji do aktualnych warunków atmosferycznych i poziomu zapotrzebowania energetycznego. Takie podejście nie tylko redukuje zużycie energii, ale również poprawia niezawodność działania systemów chłodniczych. W kontekście legislacji unijnej i globalnych trendów proekologicznych zrównoważony rozwój w chłodnictwie staje się nieodzownym elementem strategii długoterminowych firm przemysłowych, poszukujących innowacyjnych i energooszczędnych rozwiązań technologicznych.

Automatyzacja i inteligentne zarządzanie temperaturą

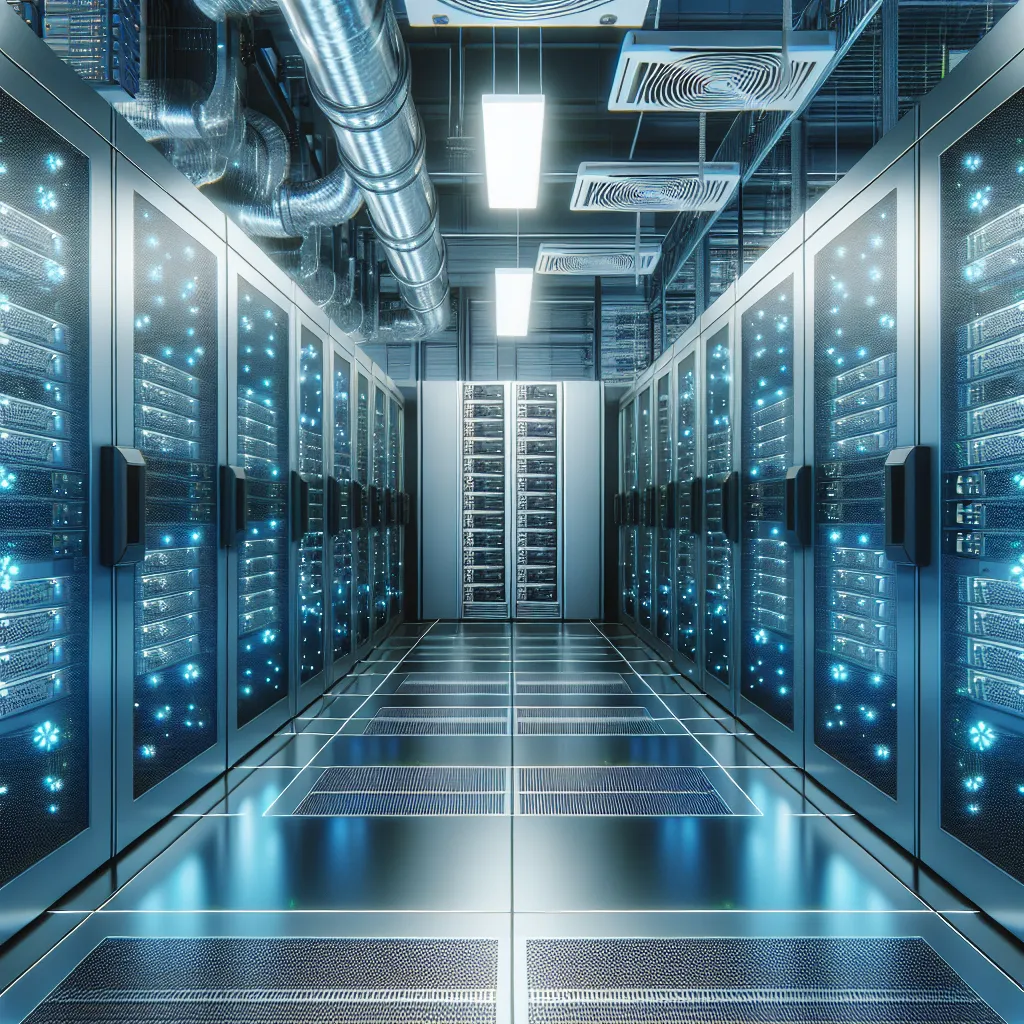

Automatyzacja i inteligentne zarządzanie temperaturą to jedne z kluczowych trendów w nowoczesnych systemach chłodzenia przemysłowego. W dobie Przemysłu 4.0 coraz więcej zakładów produkcyjnych wdraża zaawansowane rozwiązania, które nie tylko optymalizują zużycie energii, ale również zwiększają niezawodność całego systemu chłodzenia. Zintegrowane czujniki temperatury, systemy IoT oraz algorytmy uczenia maszynowego umożliwiają monitorowanie i regulację parametrów chłodzenia w czasie rzeczywistym, co przekłada się na zwiększoną efektywność operacyjną i niższe koszty eksploatacji.

Za pomocą inteligentnych systemów zarządzania temperaturą, możliwe jest dostosowywanie mocy działania urządzeń chłodniczych do aktualnych potrzeb procesów produkcyjnych. Systemy te wykorzystują dane historyczne i bieżące do prognozowania obciążeń cieplnych, co pozwala na wcześniejsze reagowanie na zmieniające się warunki. Dzięki automatyzacji eliminowane są błędy ludzkie i minimalizowane ryzyko przegrzania maszyn lub nieprawidłowego działania procesów technologicznych.

Nowoczesne technologie takie jak SCADA (Supervisory Control and Data Acquisition) czy HVAC z funkcją samokontroli umożliwiają precyzyjne sterowanie temperaturą w czasie rzeczywistym, a także integrację z innymi systemami zarządzania produkcją. Dodatkowo, dzięki wdrożeniu sztucznej inteligencji, systemy chłodzenia uczą się zachowań procesów, co umożliwia wprowadzenie predykcyjnej konserwacji i znacznie wydłuża żywotność urządzeń.

Automatyzacja i inteligentne systemy chłodzenia stają się więc nieodzownym elementem nowoczesnego przemysłu, zapewniając nie tylko efektywność energetyczną, ale także zwiększoną kontrolę nad jakością i bezpieczeństwem procesów produkcyjnych. Inwestycje w te technologie wspierają zrównoważony rozwój i są odpowiedzią na rosnące wymagania dotyczące oszczędności energii i redukcji emisji CO₂.

Przyszłość systemów chłodzenia: chłodziwa niskoemisyjne i ekologiczne

W obliczu rosnących wymagań środowiskowych oraz konieczności ograniczenia emisji gazów cieplarnianych, przemysłowe systemy chłodzenia przechodzą dynamiczną transformację. Coraz większą uwagę przykłada się do zastosowania chłodziw niskoemisyjnych i ekologicznych, które mogą znacząco zmniejszyć wpływ instalacji chłodniczych na środowisko naturalne. Tradycyjne czynniki chłodnicze, takie jak R-22 czy R-134a, charakteryzują się wysokim potencjałem tworzenia efektu cieplarnianego (GWP), dlatego są stopniowo wycofywane na rzecz bardziej ekologicznych alternatyw, w tym chłodziw naturalnych, takich jak CO₂ (R-744), amoniak (R-717) czy węglowodory (R-290, R-600a).

Nowoczesne systemy chłodzenia w przemyśle coraz częściej wykorzystują również innowacyjne rozwiązania oparte na chłodziwach syntetycznych nowej generacji, takich jak HFO (hydrofluoroolefiny), które oferują niski GWP przy jednoczesnym zachowaniu wysokiej efektywności energetycznej. Rosnące zainteresowanie tymi technologiami wiąże się nie tylko z zaostrzającymi się regulacjami prawnymi, jak Rozporządzenie F-gazowe UE, ale także z rosnącą świadomością przedsiębiorstw dotyczącą zrównoważonego rozwoju i efektywnego zarządzania energią.

Wśród trendów kształtujących przyszłość chłodnictwa przemysłowego wyróżnia się integracja systemów z odnawialnymi źródłami energii oraz wdrażanie inteligentnych technologii monitorowania i zarządzania zużyciem chłodziwa. Dzięki zaawansowanej automatyce możliwe jest optymalizowanie pracy instalacji w czasie rzeczywistym, co przekłada się na niższe zużycie energii i zmniejszenie emisji szkodliwych substancji. W obliczu rosnących wymagań rynkowych oraz działań na rzecz ochrony klimatu, ekologiczne chłodziwa i niskoemisyjne technologie chłodnicze stają się kluczowymi elementami strategii przemysłowego chłodzenia przyszłości.